KTH Instituto Real de Tecnologia

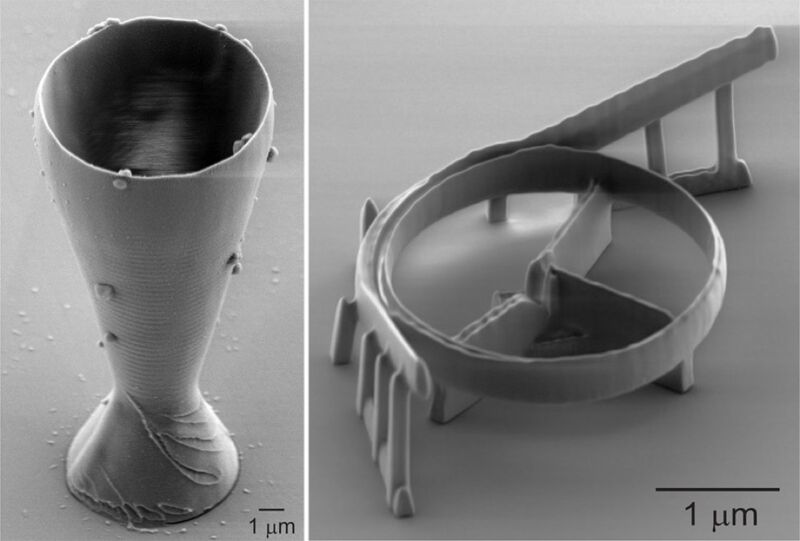

Uma equipe de cientistas suecos desenvolveu uma nova tecnologia para impressão 3D vidro de sílica Simplifica o processo complexo de uso intensivo de energia. Como prova de conceito, eles imprimiram a menor taça de vinho do mundo (feita de vidro real) usando uma moldura menor do que a largura de um fio de cabelo, bem como um ressonador óptico para sistemas de comunicação por fibra óptica – uma das várias aplicações potenciais para Componentes de vidro de sílica impressos em 3D. Eles descreveram seu novo método em o último papel Na Natureza Comunicações.

“A espinha dorsal da Internet é baseada em fibras ópticas feitas de vidro”, disse a co-autora Christine Gilvason do KTH Royal Institute of Technology em Estocolmo. “Nesses sistemas, são necessários todos os tipos de filtros e comparadores que agora podem ser impressos em 3D com nossa tecnologia. Isso abre muitas novas possibilidades.”

O vidro de sílica (ou seja, dióxido de silício amorfo) é um material que continua sendo um desafio para a impressão 3D, especialmente no nível microscópico, de acordo com os autores, embora várias abordagens estejam buscando abordar esse desafio, incluindo litografia e tintagem. . Mesmo aqueles só conseguiram atingir tamanhos de recursos da ordem de várias dezenas de micrômetros, com uma exceção Estude 2021 See More que relataram precisão em nanoescala.

Mas todos são usados sol gel Processos envolvendo diferentes misturas orgânicas carregadas com nanopartículas de sílica. As estruturas impressas finais são, portanto, compósitos contendo muitos materiais orgânicos e, portanto, carecem das propriedades mais desejáveis do vidro de sílica (por exemplo, estabilidade térmica e química, tenacidade e transparência óptica em uma ampla faixa de comprimentos de onda). Requer uma etapa adicional de sinterização em altas temperaturas de cerca de 1.200 °C (2.192 °F) por várias horas para remover os resíduos orgânicos e obter essas propriedades. Essa etapa extra intensiva em energia limita severamente as aplicações potenciais, pois apenas materiais de substrato que podem suportar temperaturas mais altas podem ser usados. Algumas abordagens também exigem que estruturas impressas em 3D sejam montadas em uma forma final, o que é desafiador em uma escala micrométrica.

Ao desenvolver sua tecnologia de impressão 3D alternativa para vidro de sílica, a Gylfason e outros. Transformar-se em hidrogênio silsesquioxano (HSQ), um material inorgânico semelhante à sílica que pode ser moldado por raios de elétrons, raios de íons e certos comprimentos de onda da luz ultravioleta. Uma grande vantagem é que seu método não depende de compostos orgânicos para atuar como fotossensibilizadores ou aglutinantes que permanecem no substrato, como é o caso da litografia ou da escrita com tinta direta. Em vez disso, seu método se baseia na reticulação direta de HSQs inorgânicos.

O processo tem três etapas principais. Primeiro, eles colocaram HSQ dissolvido em solventes orgânicos em um substrato. Depois que o HSQ seca, eles traçam a forma 3D desejada usando um feixe de laser subpicossegundo focalizado. Finalmente, qualquer HSQ descoberto é dissolvido com o uso simples de solução de hidróxido de potássio. A espectroscopia Raman das microestruturas impressas mostrou todas as características esperadas do vidro de sílica.

No entanto, também havia vestígios residuais de hidrogênio e carbono. Para aplicações que exigem vidro de sílica mais puro, resíduos orgânicos podem ser removidos recozindo as estruturas a 900 °C (1.652 °F) – uma etapa adicional concedida, mas a uma temperatura muito mais baixa do que a etapa adicional usual de sinterização. Em seguida, o espectro das estruturas foi combinado com um substrato comercial de vidro de sílica fundida. Embora o recozimento das microestruturas 3-D possa fazer com que encolham ou distorçam, os autores descobriram que o encolhimento máximo para suas estruturas de vidro de sílica foi de cerca de 6%, em comparação com 16% e 56% para objetos de vidro feitos usando métodos de litografia e tinta direta. . .

Além de um pequeno copo de vinho e um ressonador óptico de prova de conceito, os autores imprimiram uma pequena versão do logotipo KTH, um cantilever e uma espiral cônica, bem como uma ponta de fibra óptica de vidro de sílica. Eles acreditam que seu método pode ser usado para fazer lentes personalizadas para dispositivos médicos e micro-robôs também. O revestimento de microestruturas impressas em 3D com nanodiamantes ou nanopartículas ferrosas pode permitir uma maior elaboração das propriedades de integração da fotônica quântica híbrida ou remover magneticamente o controle de movimento das estruturas, respectivamente.

“As preocupações ao integrar métodos de impressão 3D geralmente são diferentes para diferentes aplicações”, disse o co-autor Bo Han Huang, um estudante de pós-graduação em KTH. “Embora a otimização de nosso método ainda seja necessária para diferentes aplicações, acreditamos que nosso método fornece um avanço importante e necessário para a impressão 3D em vidro para uso em cenários práticos”.

DOI: Nature Communications, 2023. 10.1038/s41467-023-38996-3 (sobre DOIs).

“Aficionado por música. Jogador. Praticante de álcool. Leitor profissional. Estudioso da web.”